Trittbrett erneuern: Teil 3

Trittbrett erneuern: Teil 3

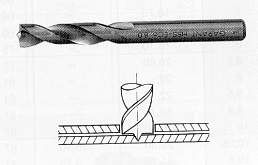

In Teil 1 und 2 haben wir die Reparaturbleche für das Trittbrett hergestellt und können jetzt endlich mit Flex und Schweißgerät loslegen. Zuerst gibt es eine Menge Schweißpunkte aufzubohren - ca. 50 Stück verbinden Quertraversen, Trittbrett und Rahmen. Hierfür brauchen wir unbedingt einen Schweißpunktbohrer. Die vorderste Traverse muß ganz vorsichtig entfernt werden, da das Blech darunter nur zur Hälfte ersetzt wird. Der Rest vom Trittbrett kann beherzt weggeflext werden.

Schweißpunktbohrer. Das untere Blech bleibt unbeschädigt

Point of no return... Das Blech erst mal grob entfernen, dann langsam an die entgültige Trennstelle "herantasten"

Das Blech und der Holm lassen sich jetzt ganz gut mit Hammer und Meißel ein Stückchen auseinanderhebeln. Die Schweißpunkte werden so auf Zug belastet und lassen sich leicht aufbohren. Spannend wird der erste Blick in den Holm - man sollte vorsichtshalber davon ausgehen daß hier alles feucht und rostig ist... Wenn das Blech komplett entfernt ist, gehts erstmal zum Sandstrahlen.

Nach Sandstrahlen, Rostschutzgrundierung und Hohlraumwachs dürfte Rost erstmal kein Thema mehr sein

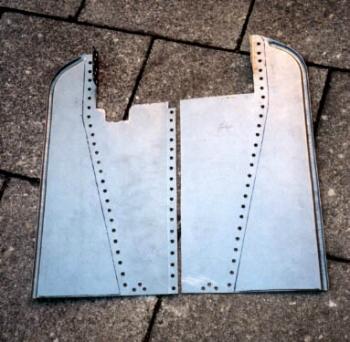

Wenn der Rahmen seine Vorbehandlung erfahren hat, können die Reparaturbleche entgültig eingepasst werden. Besondere Sorgfalt ist bei der Stoßstelle gefragt, an der das neue Blech mit dem Beinschild verschweißt wird. Hier sollte ein gleichmäßiger Spalt von ca. 0,5mm bleiben, der beim Schweißen gefüllt wird.

Wenn alles paßt, werden die Löcher für die neuen Schweißpunkte gebohrt. Bei einem Bohrdurchmesser von 6mm kann man von einem Punktabstand von 30mm bei der Verbindung Trittbrett/Rahmen und 40mm bei Trittbrett/Traversen ausgehen. Besser ein paar mehr als zu wenige. Die Stabiltät des Rahmens auf Torsion wird hiervon maßgeblich beeinflußt.

Gesunder Pessimismus ist bei der Dimensionierung von Schweißverbindungen nicht schlecht...

Dann heißt es Schweißen! Wer so etwas noch nie gemacht hat, übt vielleicht erst mal an einem Stück Blech. Wichtig ist, daß die beiden zu verschweißenden Teile fest aufeinander gepreßt werden. Es muß guter elektrischer Kontakt zwischen beiden Teilen vorhanden sein. Die Masse wird an das Blech geklemmt, das nicht durchbohrt ist.

Mit dem Brenner wird eine kreisende Bewegung im Bohrloch ausgeführt. Der Lichtbogen darf nicht abreißen. Eine Umdrehung reicht völlig aus, sonst entsteht ein dicker, häßlicher Hügel. Auf der Rückseite muß das Blech deutlich verfärbt und in der Mitte angeschmolzen sein, sonst hält die Verbindung nicht.

Auf der Rückseite sieht man gut, ob die Verbindung richtig durchgeschweißt wurde

Reihenfolge:

Als erstes werden die beiden Trittbretthälften miteinander verbunden. Vorher muß natürlich der Abstand (die Breite) genau eingestellt und fixiert werden, sonst stimmt später der Übergang im Bereich der Sicke nicht.

Das Trittbrett wird anschließend auf dem Rahmen ausgerichtet, eventuell angepasst und anschließend von vorne nach hinten mit der Karosserie verschweißt. Vorher unbedingt überprüfen, ob das neue Reparaturblech auf ganzer Länge plan auf dem Rahmenholm aufliegt. Spätestens alle zwei Punkte sollte die Seite gewechselt werden, um Verformungen durch unsymmetischen Hitzeeintrag zu vermeiden. Als nächstes wird das neue Trittbrett im Bereich der Schwingenaufnahme verschweißt.

Der letzte Schritt ist ziemlich heikel und entscheidet über die Qualität der Arbeit: Die Stoßnaht am Übergang zwischen Reparaturblech und altem Trittbrett/Beinschild. Erstens ist die Verbindung von der Oberseite her sichtbar, zweitens verlangt eine ca. 50cm lange Naht relativ viel Erfahrung und Gefühl. Wer sich hierbei nicht sicher ist oder auch kein Schweißgerät mit wirklich feiner Stromregelung besitzt, sollte diese Arbeit von einem Profi ausführen lassen.

Die Schweißverbindung gelingt besser, wenn man auf der Rückseite der Schweißstelle einen Kupferklotz gegen die Bleche drückt. Der Klotz führt einen Teil der Hitze ab und verhindert, daß ein Loch ins Blech gebrannt wird. Siehe hierzu auch Helferlein "Löcher zuschweißen"!

Auch hier gilt es regelmäßig die Seite zu wechseln, um einem Verzug durch die Hitzeeinwirkung vorzubeugen.

Ist das geschafft, wird die Schweißnaht von beiden Seiten verschliffen und die letzte Quertraverse aufgepunktet. Jetzt fehlen nur noch die Löcher für Trittleisten und Ständerhalteschellen.