Trittbrett erneuern: Teil 2

Trittbrett erneuern: Teil 2

Jetzt geht's an Eingemachte: Während wir im ersten Teil nur die Quertraversen des Trittbrettes hergestellt und ersetzt haben wollen wir im zweiten Teil das ganze Trittbrett erneuern. Versuchskaninchen ist einmal mehr die Messerschmitt GS/2, die der treue Helferlein-Leser inzwischen schon als "Stundengrab" kennengelernt hat.

Gründe für einen Ersatz gibt es viele; wenn der Rahmen so aussieht wie auf diesem Bild aus der Horrorshow kommt man eigentlich nicht daran vorbei. Oft reichen aber auch schon "Kleinigkeiten" wie Sturzschäden oder Risse im Bereich des Kickstarters, die einen Austausch rechtfertigen. Oft findet man auch unerwartet unter dicken Spachtelschichten dilettantische Schweißversuche von Vorbesitzern.

Das Trittbrett und das Beinschild ist bekanntermaßen ein Stück tiefgezogenes Blech - wenn nur das Trittbrett ersetzt werden soll gilt es also erst einmal eine geeignete Trennstelle zu finden. Es bietet sich an, diese Schnittstelle an die Position einer der Quertraversen zu legen, da hier das Blech verstärkt und außerdem noch nicht gewölbt ist.

Die gestrichelte Linie zeigt die Ideale Trennstelle

BEVOR wir wild entschlossen zur Flex greifen wird das Reparaturblech hergestellt. Wir fertigen es aus verzinktem Stahlblech der Stärke 0,8mm oder 1,0mm. (je nach Roller-Modell!)

Die Hauptarbeit ist die Herstellung der Sicke an den Rändern des Trittbretts. Professionelle Karosseriebauer und Spengler sollten sich hier besser abwenden; die hier beschriebene Lösung ist sicher nicht das Non-Plus-Ultra in Sachen Blechbearbeitung, dafür aber eine Möglichkeit mit der wir Hobbyschrauber ohne großen Aufwand Reparaturbleche dengeln können.

Das Grundprinzip ist wieder wie in Teil 1 das Formen des Bleches zwischen einem Stempel und einem Gesenk. Dieses Mal sind wir aber gezwungen, die Form Schritt für Schritt aus dem Blech herauszuarbeiten, da es ohne Biegemaschine unmöglich ist, einen zur Kontur des Gesenks passenden Stempel herzustellen.

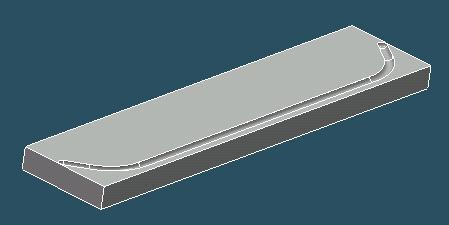

Das Gesenk: Mit einer derartigen Form läßt sich die linke und rechte Trittbrettsicke herstellen

Die Tatsache, daß wir es bei der Sicke mit einem kreisförmigen Querschnitt zu tun haben, erleichtert die Sache ungemein, da sich der Tiefziehstempel unkompliziert aus einem Stück Rundstahl herstellen läßt. Wir schweißen uns aus Stahlschrott eine Art "Faustkeil", mit dem wir mit Hilfe eines Hammers die Sicke schrittweise ins Blech dengeln. Das Gesenk läßt man sich am besten in einem Metallverarbeitungsbetrieb fräsen. Da nur eine einfache 2D-Kontur mit einem Radiusfräser abgefahren werden muß ist das auch nicht teuer. Ich hab z.B. 20 DM dafür bezahlt.

Überschaubarer Aufwand: Gesenk, Stempel und Niederhalter.

Ohne Blechschere läuft leider nix...

Dann kann's losgehen: Das Blech wird mit Schraubzwingen zwischen Gesenk und Niederhalter geklemmt. Der Niederhalter muß unbedingt auf der Seite der Sicke liegen die später erhalten bleibt (also "innen"), da sich das Blech sonst wellt. Ein grobes Anzeichnen des Sickenverlaufs auf dem Blech erleichtert die ersten Schläge, bei denen wir das Blech erst einmal ganz leicht eindrücken. Wenn das Blech erst einmal eingedrückt ist rutscht der Stempel von selbst an die richtige Stelle; man braucht auch keinen 5-Kilo-Hammer um die Sicke ordentlich auszuformen - im Gegenteil: Mit leichten Schlägen in mehreren Durchgängen wird die Sicke am gleichmäßigsten. Wie so oft geht das ganze mit einer dicken Schmierschicht viel besser.

Der Niederhalter verhindert ein ungleichmäßiges "Einziehen" des Blechs

Anschließend gehts ans Ausschneiden der Außenkontur: Am Besten mit einer Blechschere bis auf ca. einen halben Millimeter an die Sicke heranschneiden und den Rest feilen.

Ich stelle das Reparaturblech für das Trittbrett übrigens aus zwei einzelnen Hälften her. Der Hintergrund ist folgender: Auf diese Weise ist es einfach möglich, die Breite des Trittbretts an das Beinschild anzupassen und auch die Biegearbeiten im Bereich der Schwingenaufnahme werden deutlich erleichtert. Auf das Verbinden der beiden Trittbretthälften soll später eingegangen werden!

Immer wieder anpassen. Die Details an den Bowdenzugrohren und der Schwingenaufnahne schrittweise herausarbeiten

Ist die Außenkontur fertig, geht es mit den Aussparungen für die Schwingarmaufnahme weiter. Für diese Bereiche basteln wir aus Papier oder dünnem Karton Schablonen, die dann mit Edding auf das Blech übertragen werden. Hier ist es am besten, das Blech erst einmal grob zuzuschneiden und direkt am Rahmen einzupassen. Lieber etwas mehr Blech nachträglich zurechtstutzen als später feststellen daß etwas fehlt!

Jetzt muß noch der Bereich herausgearbeitet werden, wo später die Bowdenzüge und der Kabelbaum aus dem Trittbrett kommen. Je nach Modell ist dieser Bereich unterschiedlich gestaltet - wenn möglich sollte man versuchen das Originalblech aus dem alten Trittbrett herauszutrennen und wiederzuverwenden. Es ist aber auch nicht so dramatisch dieses Teil selbst zu dengeln.

wird schon langsam... Das Schlimmste haben wir hinter uns!

Sind die Bleche soweit fertig, müssen sie nur noch verbunden werden. Für Schweißverbindungen über diese Länge kommt eigentlich nur das Punktschweißen der überlappten Bleche in Frage. Hierfür muß in das eine Blech eine Art "Treppe" eingearbeitet werden, deren Höhe der Stärke des anderen Blechs entspricht. Die Überlappung sollte ca. 25mm betragen.

Der Absatz kommt selbstverständlich nach innen zum Holm, so daß von der Verbindung später von außen nur eine schmale Längsnaht sichtbar ist (die sich ggfs. auch verschließen läßt).

Selbstverständlich gibt es für derartige Arbeiten spezielle "Punktschweißverbindungs-Absetzzangen", die jedoch ernüchternd teuer sind (unnötig zu Erwähnen..)

Wer nicht täglich punktschweißt spart sich das Geld und opfert lieber mal wieder eine Gripzange! Aus zwei Eisenklötzen hat man schnell zwei passende Backen gefeilt, die an die Zange geschweißt werden. Die Backen bewegen sich zwar nicht parallel, aber für die meisten Zwecke reicht das völlig aus.

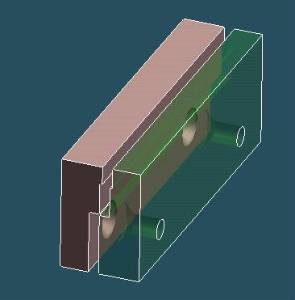

Wer Gefallen an solchen Arbeiten gefunden hat, läßt sich vielleicht zwei spezielle Schraubstockbacken fräsen, mit denen das Herstellen des Abkantprofils eine wahre Freude ist. Voraussetzung ist natürlich ein dicker Schraubstock. Preislich bewegen wir uns mit diesen beiden Vorrichtungen immer noch deutlich unter dem einer (guten) Absetzzange!

Schraubstockbacken für Punktschweiß-Absetzkante

Im dritten Teil unserer Trittbrett-Story: